Production : des métiers en pleine mutation

La production industrielle est déjà «client centric», c’est-à-dire qu’elle prend en compte les attentes des consommateurs, attentes en constante évolution. Conséquences pour l’industriel, il faut être capable de fabriquer en petites séries des produits à façon, plus personnalisés, customisés et avec une grande réactivité.

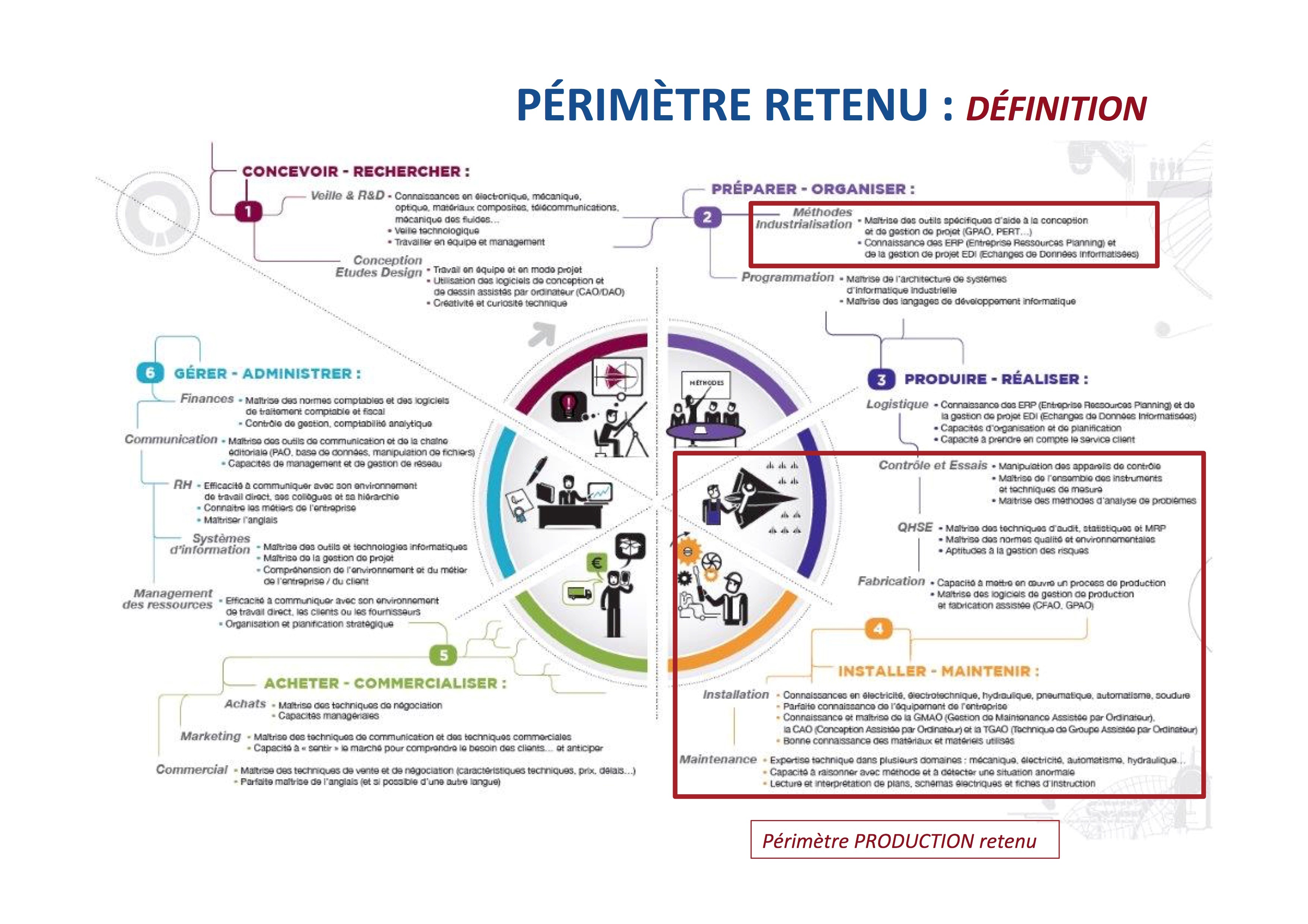

Production, définition | Organisation de la production, historique | Mutation numérique | Mutation technologique | Mutation Culturelle | Mutation Organisationnelle

Production, définition

Organisation de la production, historique

De l’artisanat à l’Industrie du Futur

AVANT LE 20ÈME SIÈCLE

- Avant le 18ème siècle :

On parle surtout d’artisanat (poterie, textile,…), la production industrielle se définit sur

3 critères :

1- une certaine division du travail, contrairement à l’artisanat où la même personne assure théoriquement l’ensemble des processus : étude, fabrication, commercialisation, gestion ;

2- une notion d’échelle, on parle de «quantités industrielles» lorsque le nombre de pièces identiques atteint un certain niveau ;

3- l’utilisation de machines, d’abord manuelles puis automatisées.

- Fin 18ème siècle :

– 1ère révolution industrielle sur la base de l’utilisation du charbon et de l’invention de la machine à vapeur. Mise en place des manufactures (porcelaine, textile,…) comme système d’organisation de production intermédiaire entre l’atelier et l’industrie.

- 1850 – 1900 :

– 2ème révolution industrielle sur la base de l’utilisation du pétrole, de l’invention de l’électricité et du développement massif des chemins de fer, des télécommunications et des banques (concentration du capital). Evolution de la taille des entreprises avec maitrise de l’ensemble des processus d’élaboration d’un produit. Apparition des trusts, des cartels et des grandes firmes (Rockfeller, Carnegie, General Electric,…).

1910 > 1962

- 1910 :

– Taylorisme : Cette organisation du travail est centrée sur la division horizontale et verticale du travail. Ainsi, l’ensemble des étapes, de l’innovation, en passant par la conception jusqu’à la production, sont réalisées par des personnes différentes. Au sein même de ces étapes, chaque action est séquencée en tâche répétable pour minimiser les actions inutiles, maximiser l’efficacité du salarié et ainsi optimiser la productivité. Développement de l’outil Gantt pour décrire l’enchaînement des tâches.

– Fordisme : Dans la continuité du taylorisme, cette organisation du travail consacre la production en grande série à travers la standardisation de pièces interchangeables et la mise en place de lignes de production mobiles (avec convoyeur). Elle met en avant la revalorisation du salaire des ouvriers.

- 1950 :

– Méthodes PERT et MPM : Système d’analyse et de représentation des tâches dans la suite des outils GANTT pour suivre des projets industriels complexes (spatial, naval,…).

– Méthode Kanban : Système de fiches cartonnées visant à limiter la production d’un poste en amont d’une chaîne de travail aux besoins exacts du poste en aval.

– Qualité et amélioration continue : Après le mouvement de standardisation et de massification de la production, la recherche de la qualité devient le nouveau mot d’ordre de la production industrielle. L’objectif du 100 % qualité amène ainsi de nombreuses stratégies qui vont constituer le cœur de l’organisation de la ligne de production, de l’usine et du travail.

- 1960 :

– Cercle de qualité : Usage large des statistiques, de la satisfaction dans le travail et de la dynamique de groupe utilisées pour la gestion de la qualité. Base du management par la qualité totale et du zéro défaut.

- 1962 :

– Toyotisme : Depuis fin 1950, la production devient excédentaire par rapport à la vente et nécessite une organisation de la production différente basée sur le maintien d’une qualité optimale des produits tout au long de la chaîne de production, de la maîtrise des stocks (production à flux tendu ou production «juste à temps»), de la prise en considération de l’avis des opérateurs (diagnostic des problèmes et résolution) et de l’amélioration du système de façon continue (intégration de tous les acteurs concernés, de l’opérateur à l’ingénieur). Cette évolution est basée sur le Toyota Production System (TPS) théorisé en 1930 par Taiichi OHNO.

1965 > 1975

- 1965 :

– Materials Requirements Planning (MRP) : Mise en place des systèmes de gestion de la production (ancêtre ERP) pour permettre leur planification en fonction des ressources en personnel, en matières premières, en machines et en temps, par rapport à un besoin à date ou un besoin de stock. Développement de la vision en coûts complets.

- 1969 :

– Single minute exchange of die (SMED) : Méthode d’optimisation des temps de changement de série sur une ligne de production industrielle. Méthode ayant eu une influence sur la réduction de la taille des lots de production et donc sur la personnalisation des produits industriels.

- 1970 :

– 3 ème révolution industrielle : L’avènement du nucléaire, dont le potentiel énergétique surclasse l’existant, entame l’émergence de l’électronique (transistor, micro- processeur,…), des technologies de télécommunication et de l’informatique. C’est l’ère de l’automatisation de la production (API et début de la robotique).

- 1971 :

– Total Productive Maintenance (TPM) : Construction d’une vision continue et prévision- nelle de la maintenance pour réduire le temps non productif. Ce traduit par une élévation du niveau des compétences des opérateurs machine à qui l’on confie les actions de maintenance de premier niveau. Au fil du temps le sigle a évolué pour devenir : Total Productive Management.

- 1975 :

– Cellule flexible de production (ou cellule autonome de production), construite autour des machines à commande numérique d’usinage, pousse à la production en faible cadence mais personnalisée avec des lignes adaptables et rapidement réglables pour des produits différents. Les stratégies «clients centrées» sont à l’origine de cette évolution.

1980 > 2015

- 1980 :

– Désindustrialisation : Crise des secteurs à faible valeur ajoutée à cause de la concurrence internationale et de la tertiarisation de l’économie française. Cette crise construit la prédominance d’une industrie de pointe hyper spécialisée portée par les investissement nationaux (aéronautique, nucléaire, spatial,…) et centralisée autour des métropoles et régions dynamiques.

- 1984 :

– Théorie des contraintes (Theory Of Constraints -TOC) : Théorie de l’organisation des systèmes de production basée sur la distinction entre les ressources «goulot» qui sont donc des contraintes et les autres. L’objectif est alors de réduire ou supprimer les contraintes, donc de considérer les déséquilibres locaux de productivité. Cela fait suite à la méthode OPT (Optimized Production Technology), qui est une démarche de progrès permanente.

- 1986:

– Le Kaizen est une démarche incrémentale d’évolution de la qualité, légère mais quotidienne. Elle est basée sur la standardisation des processus et la mise en avant du management et de sa fonction de motivation du personnel. Presque une philosophie, le Kaizen se base sur la construction d’une culture d’entreprise forte. Dans la continuité du Toyotisme, le Kaizen constitue la base de nombreuses autres stratégies d’amélioration continue ultérieures.

- 1987:

– Début des normes ISO : Publication par l’Organisation Internationale de Normalisation d’un ensemble de normes de référence en matière de système qualité.

- 1988 :

– Méthode Lean : Dans la continuité du Toyotisme, des 5S, de la SMED, du Kanban, de la TPM et du Kaizen cette méthode se construit autour de la recherche de la performance (productivité, qualité, délais, et coûts), par l’amélioration continue et l’élimination des gaspillages, afin d’améliorer la valeur globale pour le client. Si le Lean peut apparaître comme un ensemble d’outil sans politique générale, le développement du Lean Management avec les notions de «valeurs aux yeux du client» et de «sens du travail pour tous» permet de construire une stratégie de fond pour les entreprises.

- 2011 :

– 4ème révolution industrielle : Suite à l’émergence d’internet dans les années 1990, la capacité à connecter entre eux l’ensemble des moyens de production (humain, machine, …) permet leur interaction en temps réel. L’internet des objets connectés, le Cloud ou l’analyse Big Data rendent possible la communication entre tous les acteurs pour une adaptabilité, et un suivi individualisé de la production. Les prises de décisions prennent en compte un nombre d’indicateurs de plus en plus élevé pour parfois être automatisées.

- 2015 :

– Industrie du futur : Transformation du système industriel français à travers la digitalisation des activités de l’industrie, les nouvelles technologies émergentes et l’évolution des métiers.

En pleine mutation numérique

Le numérique impacte toutes les étapes de la production industrielle :

- Des logiciels qui donnent la possibilité de simuler la fabrication des pièces ;

- Des outils numériques, qui permettent de simuler le produit dans l’ensemble des phases de son cycle de vie pour adapter sa conception et le process de fabrication ;

- Des process plus fiables grâce au recueil de données massif et aux outils du Big Data ;

- Des interfaces de Réalité Augmentée, pour assister l’humain en production ;

- Des interfaces ergonomiques qui permettent de visualiser toutes les informations nécessaires pour produire ;

COLLECTER – ANALYSER – EXPLOITER

L’objectif est l’exploitation des données à 100 % de TOUS « les actifs techniques » de l’entreprise de façon à favoriser les fonctions additionnelles de supervision.

COLLECTER TOUTES LES DONNÉES DISPONIBLES

Des capteurs miniaturisés physiques, chimiques et biologiques, économes en énergie et en autonomie décisionnelle, remontent une multitude d’informations sur l’état des machines en temps réel : température | humidité | vitesse | force

Des puces RFID, pouvant être doublées de GPS permettent/permettront

– d’accéder facilement sur le terrain à toutes les caractéristiques des machines,

– de tracer les produits : pour identifier le sourcing dans les contrôles qualité des acheteurs ou en Industrie Agro-Alimentaire pour informer le consommateur, et réagir en cas de crise alimentaire, etc…

Ces capteurs, reliés par des connexions à distance ou en filaire, permettent une surveillance et une supervision en continue avec une vision 360° des process dont la tendance est de devenir tout «numérique».Grâce aux informations réelles d’un parc machines en utilisation, ces informations peuvent être gérées par les constructeurs eux-mêmes ou par des logiciels de GPAO

ANALYSER LES DONNÉES GRÂCE AU BIG DATA

Le Big Data désigne la capacité à collecter, stocker et traiter en temps réel des flux très importants de données de nature diverse en vue de leur appliquer toutes sortes de traitements analytiques et statistiques avancés qui relèvent de l’Intelligence Artificielle (IA) analyse prédictive, machine learning, deep learning, etc… Ces traitements visent à révéler des informations difficilement détectables par les voies traditionnelles et susceptibles de créer de la valeur. Ils permettent l’analyse en continu et en temps réel de l’environnement. Le Big Data combiné à l’Internet des objets (IoT) rend possible le pilotage de l’usine par les données.

EXPLOITER EN TEMPS RÉEL LES DONNÉES

AVEC LA RÉALITÉ VIRTUELLE (RV)

AVEC LA RÉALITÉ VIRTUELLE (RV)Elle permet de simuler la présence physique d’un utilisateur dans un environnement artificiellement généré par des logiciels. L’utilisateur y vit une expérience d’immersion et il peut y interagir. La RV permet de voir et de pénétrer à l’intérieur d’espaces et d’objets, rendant ainsi possible à l’humain de se mettre virtuellement en situation réelle, à taille réelle, et/ou de piloter un personnage virtuel.

Tout cela est rendu possible avec : casques de RV pour une immersion totale individuelle | cave, cube immersif en 3D | cadwall : mur de projection avec utilisateur(s) portant également des lunettes 3D

AVEC LA RÉALITÉ AUGMENTÉE (RA)

AVEC LA RÉALITÉ AUGMENTÉE (RA)

C’est la superposition de la réalité et d’éléments virtuels, images 2D, 3D, sons, vidéos, etc… Elle s’applique entre autre à la perception visuelle, superposition d’images virtuelles aux images réelles. La réalité augmentée modifie donc notre monde en apportant des images virtuelles qui nous permettent d’avoir des informations supplémentaires et d’interagir. Elle est et sera de plus en plus utilisée dans l’industrie pour la conception, design, maintenance, assemblage, pilotage, robotique, etc…

AVEC INTERNET MOBILE

AVEC INTERNET MOBILE

Il s’agit d’accéder à travers des terminaux et des réseaux mobiles, grâce au « cloud », à des informations en temps réel et partout.

AVEC L’USINE VIRTUELLE OU JUMEAU NUMERIQUE

AVEC L’USINE VIRTUELLE OU JUMEAU NUMERIQUE

C’est une maquette virtuelle dynamique, qui vit en parallèle de l’usine réelle. Son intérêt est de représenter en permanence une usine existante, ou en devenir, et de suivre automatiquement ses évolutions. Ainsi, toute modification peut être testée au préalable sur la maquette virtuelle. C’est aussi un formidable outil de formation.

Cette maquette peut être reliée à des capteurs installés sur les vraies machines de production afin de suivre son utilisation en temps réel.

En pleine mutation technologique

LA TECHNOLOGIE AU SERVICE DE L’USINE DU FUTUR

- Les matériaux et les procédés d’assemblage évoluent qu’ils s’agissent de matériaux métalliques, élastomères, composites ou de poudres additives ;

- L’automatisme prend de plus en plus de place dans les systèmes de production ;

- La robotisation s’accélère ;

- Les technologies de rupture, telle la fabrication additive, pénètrent le processus industriel ;

REVUE DE Détails des mutations technologiques

VÉHICULES AUTONOMES – AGV (Automated Guided Vehicle)

VÉHICULES AUTONOMES – AGV (Automated Guided Vehicle)

Ils permettent d’optimiser les déplacements de certains objets dans les ateliers et les plateformes logistiques, …

Exemples d’AGV : chariots filo-guidés, drones, ..

AUTOMATISATION

AUTOMATISATION

Elle prend de plus en plus de place dans les systèmes de production.

L’automatisation concerne également les magasins, les approvisionnements de lignes grâce à des véhicules autonomes.

MACHINES-OUTILS

MACHINES-OUTILS

Connectées, modulaires, reconfigurables et dialoguant entre elles … elles apportent des services adaptés.

FABRICATION ADDITIVE

FABRICATION ADDITIVE

Qu’elle soit métallique, composite, plastique…, elle rentre peu à peu dans les systèmes de production, comme machines à part entière du process de production. Elle est portée par l’impression 3D et elle permet/tra de fabriquer des pièces unitaires (intégrant ou non des capteurs).

ROBOTISATION

ROBOTISATION

Elle se développe à grande vitesse grâce à la mécatronique qui apporte une réponse intégrée en synergie de la mécanique, l’électronique, l’automatisme et l’informatique dans la conception et la fabrication d’un robot / cobot.

Une robotisation, et cobotisation qui montent en puissance, à bon escient et qui seront parmi les éléments majeurs des transformations technologiques de l’industrie :

Avantages :

Allègement de la charge physique et plus largement de la pénibilité I Fiabilisation du process I Amélioration de la productivité pour rester compétitif par rapport aux pays «low cost »

Points de vigilance :

Dépasser les peurs, perte de contrôle et substitution de l’humain par la machine, pour cela un accompagnement au changement est essentiel I Être pragmatique, les technologies ne sont pas implantables partout, certaines activités s’y prêtent plus que d’autres I S’adapter au rythme lorsqu’il est piloté par la machine I Penser la robotisation en amont du processus de fabrication

La technologie n’est plus que substituante (robot) mais aussi assistante (cobot), avec une amélioration des contrôles, une information en temps réel, …

MUTATION TECHNOLOGIQUE AUSSI DU COTE DES MATÉRIAUX…

Composites

– Intégration massive de nouveaux composites dans des marchés à gros volume, et sans doute à grandes cadences ;

– Des nouveaux composites nécessitant des processus industriels, plus efficaces et moins énergivores ;

– Des nouveaux composites dont la combinaison fibre/résine offre une très grande variété de matériaux aux propriétés extrêmement variées ;

– Des process industriels à construire pour optimiser le développement des composites ;

Métalliques

– Aciers à très hautes performances ;

– Superalliages ;

– Alliages légers ;

Elastomères

– Nouveaux caoutchoucs ;

Poudres Additives

… ET PROCÉDÉS D’ASSEMBLAGE

– Nouvelles capacités à assembler des matériaux : métal > métal I métal > composite I composite > composite . . .

– Nécessité de connaître les nouveaux matériaux, leurs propriétés et leurs procédés d’assemblage ;

Comme par exemple le passage de la soudure par point à la soudure laser ou l’utilisation des poudres additives pour l’impression 3D

INNOVATIONS TECHNOLOGIQUES

INNOVATIONS TECHNOLOGIQUES

Elles peuvent venir d’autres sources comme par exemple : le biomimétisme s’inspire du vivant. La nature constitue une source d’inspiration technologique inépuisable, que ce soit pour la création de matériaux, d’objets, l’inspiration de mouvements, d’amélioration de procédé, d’innovation de rupture.

En pleine mutation culturelle

LA MUTATION CULTURELLE MODIFIE LA CHAINE DE VALEUR

Les entreprises françaises, et notamment les PME, sont dans une course à la modernisation de leurs outils industriels et à la transformation de leurs fondamentaux. Dans cette course, nous assistons également à une mutation des modèles économiques et à une transition écologique.

Mutation culturelle N°1 : le client est central

Mutation culturelle N°1 : le client est central

- L’évolution des attentes du client implique pour l’industriel d’être capable de :

Fabriquer en petite série, des produits à façon, de plus en plus personnalisés répondant à des attentes spécifiques et un niveau d’exigence élevé. Une fabrication qui doit enfin intégrer la volonté du client d’être livré de plus en plus rapidement. - Concevoir des produits plus intelligents et plus communicants, avec une expérience utilisateur qui occupe et occupera une place prééminente dès la conception.

- Proposer une vente de services qui peut devenir prépondérante par rapport à celle des produits. On parle alors de «servicialisation». Le modèle économique en dépend ainsi que les choix d’organisation industrielle qui en découlent.

Mutation culturelle N°2 : l’ouverture sur l’extérieur

Mutation culturelle N°2 : l’ouverture sur l’extérieur

Une accentuation des effets de la mondialisation qui a pour conséquence :

- Une nécessité de maîtriser des langues étrangères et l’anglais en particulier ;

- Une différence de contextes règlementaires à l’international, notamment au niveau de la sécurité à laquelle la production et la maintenance sont très liées ;

- Une nécessité de pouvoir communiquer et interagir avec des personnes de différentes cultures et nationalités ;

- Des délais de mise sur le marché qui se raccourcissent ;

- Une concurrence accrue ;

Mutation culturelle N°3 :

Mutation culturelle N°3 :

L’impact environnemental devient un atout

- Un renforcement règlementaire lié aux préoccupations environnementales et la nécessité de maîtriser les règlementations françaises … qui sont aussi des opportunités d’innovation ;

- De plus en plus d’éco-procédés : une prise en compte dès les investissements ;

- Une accélération de la transition énergétique avec une réduction de la consommation d’énergie, un développement des énergies renouvelables, un stockage et une réutilisation de l’énergie ;

- Et plus largement une accélération de la transition écologique :

Une économie des ressources > faible consommation de matières premières, d’intrants, surveillance encore accrue des rebuts, …I Une maîtrise des techniques et technologies faiblement consommatrices > process économique en eau, … …I Des enjeux de recyclage grandissants > tri des déchets plus largement répandu et plus poussé ; - Un sourcing plus «durable» : biosourcé | recyclable | packaging propre | biodégradable

Mutation culturelle N°4 : La métropolisation de l’économie

Mutation culturelle N°4 : La métropolisation de l’économie

La nécessité d’une vision territoriale des compétences en production, pour éviter une désertification territoriale. Les entreprises peuvent alors rechercher des personnes au background éloigné de l’industrie et financer intégralement leur formation. C’est aussi une opportunité de diversifier les acteurs de l’entreprise.

En pleine mutation organisationnelle

RENDRE PROACTIVE LA CHAÎNE INDUSTRIELLE !

L’objectif est précis, il est posé mais cela veut dire quoi concrètement ?

« Numérisée et synchronisée, la chaîne se caractérise par sa flexibilité et sa modularité. Elle peut se reconfigurer automatiquement et s’ajuster en fonction de la demande. Elle s’adapte aux inévitables variabilités (prix et volumes des matières premières, aléas de l’approvisionnement, pannes de machines, fluctuations de la qualité, etc.) tout en conservant ses objectifs de qualité et de TRS* optimisés. Virtualisée et fexible, la chaîne n’est plus ancrée géographiquement. La logique de production personnalisée à grande échelle et de lignes multi-produits devient envisageable. »

*TRS = Taux de Rendement Synthétique

Source : cf. Livre Blanc Syntec numérique – p 20, 2016

POUR RENDRE PROACTIVE LA CHAÎNE INDUSTRIELLE, IL FAUT COMPRENDRE LES ENJEUX ET AGIR EN CONSÉQUENCE

POUR RENDRE PROACTIVE LA CHAÎNE INDUSTRIELLE, IL FAUT COMPRENDRE LES ENJEUX ET AGIR EN CONSÉQUENCE

- Une innovation organisationnelle avec le déploiement des technologies numériques qui doit accélérer, faciliter, changer la mise en relation des différents acteurs de la chaîne de valeur ;

- Une poursuite de la montée en cadence de l’ensemble de la supply-chain couplée à une démarche globale de réduction des coûts de production, d’exploitation et maintenance ;

- Une poursuite de l’intégration du «juste-à-temps» ;

- Une traçabilité encore renforcée des produits ;

- Un renforcement des dispositifs de contrôle et de pilotage de l’ensemble des procédures SÉCURITÉ et une baisse de la charge physique pour les acteurs terrain ;

- Des besoins en investissements et en renouvellements avec une attention portée lors de la rédaction des cahiers des charges : aux fonctions juste nécessaires et à une intégration de la notion de maintenabilité et de sobriété énergétique ;

POUR RENDRE PROACTIVE LA CHAÎNE INDUSTRIELLE, IL FAUT PORTER UN AUTRE REGARD SUR LA MAINTENANCE

POUR RENDRE PROACTIVE LA CHAÎNE INDUSTRIELLE, IL FAUT PORTER UN AUTRE REGARD SUR LA MAINTENANCE

- Une maintenance considérée de plus en plus comme un gisement de productivité, voire comme un centre de profit ;

- Une frontière entre fonction production et fonction maintenance qui devient de plus en plus floue et un acteur de production qui sera encore plus impliqué sur l’aspect de la maintenance ;

- Une prise en compte des concepts de maintenabilité dès la conception des systèmes de production (notamment dans le développement de logiciels) ;

- Un travail sur les concepts d’assemblage : standardisation, démontage possible ET rapide, ergonomie des postures lors des interventions, …

- Un lien avec le soutien logistique intégré (SLI), pour avoir le bon outil, au bon endroit au bon moment,

POUR RENDRE PROACTIVE LA CHAÎNE INDUSTRIELLE, IL FAUT S’OUVRIR A UN NOUVEL ÉCOSYSTÈME PLUS COLLABORATIF

L’usine intégrée est une usine en réseau, grâce à internet, avec ses fournisseurs/sous-traitants et ses clients, capable de recomposer facilement sa chaîne de valeur, propre à maintenir la confiance et favoriser l’innovation :

- Une relation client-fournisseur repensée

Un transfert d’informations très rapide est recherché. Une réflexion est à mener au niveau de chaque entreprise concernant son Système d’Informations, le partage et la capitalisation d’informations avec ses partenaires. Un nouvel équilibre est à trouver, de nouveaux réflexes à créer, de part et d’autre en termes de transmission d’informations (système EDI), de partage de documents et de mise en place de référentiels communs. - Une capacité des fournisseurs/sous-traitants d’un même donneur d’ordre à harmoniser leurs méthodes de travail

Une tendance vers une organisation moins formelle aux contours moins délimités et dont les interactions avec les donneurs d’ordre, sous-traitants et partenaires sont beaucoup plus fortes. Nous constatons également une mutualisation des savoirs, des connaissances, des compétences, des expériences, des équipements industriels dans le cadre du «Manufacturing as a Service» (MaaS), et une recrudescence des partenariats locaux, voire internationaux. - Une adaptabilité

Une capacité à travailler avec des acteurs différents : start-ups, laboratoires de recherche, fédérations professionnelles, coopératives, …

Pas de mutation organisationnelle sans nouvelle approche de l’Homme au

travail !

L’humain au centre de la production avec de nouvelles formes de hiérarchie «pour libérer les énergies»

L’HUMAIN AVEC DES COMPÉTENCES ÉLARGIES

L’évolution dans les compétences techniques est à intégrer

Nécessité de maîtriser les compétences techniques de base, avec poursuite, voire accélération de la montée en compétences, Formation Tout au Long de la Vie, comme on le constate depuis des années et en parallèle une automatisation qui peut réduire l’utilisation de ces compétences techniques :

- à terme, un transfert possible de certaines tâches du technicien vers l’opérateur du fait notamment de la Réalité Augmentée ;

> accès à un mode opératoire d’intervention très précis et guidé

- on peut également penser qu’on aura besoin à terme d’ingénieurs de production à un niveau opérationnel, avec une expertise technique forte ;

Une disparition progressive des activités manuelles à faible valeur ajoutée et une augmentation des opérations de maintenance réalisées en production, concourent à la montée en compétences.

Répondre aux nouveaux besoins de l’entreprise

- Compétences numériques, plus de systèmes intégrés avec des interfaces informatisées, conséquences d’une augmentation de l’automatisation et de la robotisation, avec une collaboration plus efficace recherchée entre robots et humains ;

- Compétences liées aux nouvelles technologies (fabrication additive, nouveaux matériaux, …) ;

- Toujours plus de poly-compétences et de polyvalence inter-équipement, voire inter-domaine technologique, de flexibilité et d’adaptabilité attendue :

> la montée en compétences étant favorisée par l’accès à l’information, plus rapide, plus étendu et plus interactif

L’HUMAIN ASSISTÉ PAR LA TECHNOLOGIE

Un travail en réalité virtuelle / augmentée

- Interface homme/machine repensée. Elle joue un rôle de plus en plus important grâce à l’augmentation de la surface d’échange entre les équipements et les intervenants pour améliorer l’efficacé, la compétitivité du couple Homme- Machine

- Interfaces livrant toutes les informations dont l’Homme a besoin. Des moyens et outils, matériels et logiciels, qui permettent de contrôler et communiquer avec son équipement : commande, récupération de données et du milieu environnant | analyse et traitement multicritères des données | enregistrements des évènements et datas | transmissions de résultats personnalisées | mise à disposition de documentations | modes opératoires | …

> utilisation de la tablette comme un véritable outil, réception de sms envoyés par des machines …

L’HUMAIN ENRICHI PAR LES TECHNOLOGIES DE L’INFORMATION ET DE LA COMMUNICATION

- Une accessibilité renforcée aux savoirs des spécialistes (multiples savoirs accessibles en open source) ;

- Des possibilités d’acquisition de connaissances sans diplôme (MOOC…) ;

- Un développement des capacités cognitives qui compte davantage que l’apprentissage métier : les savoirs des experts se périmant de plus en plus vite ;

- Une apparition de nouveaux acteurs, grâce à l’utilisation de la Réalité Augmentée, pour des opérations qui nécessitaient auparavant une expertise particulière ;

L’HUMAIN PLUS MOBILE

Une autre façon de concevoir la mobilité

Communication facilitée et amplifié, dans les équipes, sur différents sites et chez les différents partenaires de l’entreprise.

En effet des smartphones, tablettes et plus largement ce que l’on appelle l’informatique à porter («wearable computing»), les applications mobiles, permettent de rester connectés et d’accéder en permanence à son environnement de travail.

Points de vigilance :

- Les critères d’adoption des interfaces numériques (tablettes, smartphones,…) ne sont pas les mêmes selon les générations ;

- La Réalité Augmentée pourrait amener à une perte de compétences, avec une difficulté, en cas de panne, à repasser en mode « papier » ;

L’HUMAIN EN FORMATION TOUT AU LONG DE LA VIE

Pour sécuriser ou optimiser son parcours professionnel

Une Formation Tout au Long de la Vie (FTLV) sécurise ou optimise son parcours professionnel en permettant à chacun d’alterner des périodes de formation et d’activité au cours de sa vie professionnelle, ET la réflexion commence dès l’entrée en entreprise.

Une approche «entreprise apprenante» («learning factories») : Transmission de Savoir-Faire (TSF) de toutes les tranches d’âge vers toutes les tranches d’âge : mentoring | reverse mentoring | tutorat | compagnonnage | auto-apprentissage …

pour un objectif simple : préserver une employabilité optimale pour chacun

- TSF des «sachants» vers les apprenants : dans le cas du vieillissement démographique les «sachants» peuvent être les anciens et les «apprenants» les jeunes ;

Nota : de grands groupes travaillent sur un nouveau mode de TSF. Ce ne sont plus les «sachants» qui passent les informations , mais les «apprenants» qui posent les questions - Une assistance aux travailleurs les plus âgés ;

L’HUMAIN EN ADAPTATION PERMANENTE

Même si une progression est et restera possible en PRODUCTION, même si une personne avec un bon «bagage» technique peut et pourra toujours progresser vers l’encadrement d’une d’équipe de production, on note une évolution dans la relation managériale :

- Capacité des jeunes managers à piloter des équipes à fortes expertises techniques nettement plus âgés qu’eux : une nouvelle génération de responsables production, jeunes diplômés sortant d’écoles d’ingénieurs ;

- Capacité des opérationnels de la production à être managés par des responsables plus jeunes et ayant moins de connaissances techniques qu’eux ;

Tous les acteurs de la production sont dans une logique d’expérimentation perpétuelle et dans un état d’esprit d’amélioration continue.

L’HUMAIN OUVERT AUX AUTRES

Décloisonner les grandes fonctions pour aller vers une Intelligence Collective

- Un travail en équipe pluridisciplinaire : fonctionnements collectifs renforcés ;

- Un développement de nouveaux modes de fonctionnement collaboratifs ;

- Une offre d’outils numériques favorisant cette Intelligence Collective (ex : développement de plateformes relationnelles, …) ;

- Une capacité à travailler avec les autres fonctions en mode projet ;

- Une capacité à travailler en mode «projet agile» ;

L’HUMAIN OUVERT À L’INNOVATION COLLABORATIVE

La capacité à innover devient un facteur essentiel de performance, c’est une nécessité pour l’entreprise de cultiver la créativité !

L’innovation collaborative se traduit par :

- Des démarches d’innovation qui associent les collaborateurs mais aussi les clients, les fournisseurs et les partenaires, voire des concurrents avec la notion de «coopétition» (compétition + collaboration) ;

- Une mise en place des dispositifs d’innovation participative : concours | boîtes à idées | ateliers créatifs | …;

- Une mobilisation des communautés de développeurs à l’occasion de «hackathons», événement public au cours duquel des équipes de développeurs ou de designers concourent pour apporter une solution à une problématique posée ;

- Une collaboration avec une start-up pour lui laisser tester sa technologie ou son service dans une démarche d’innovation ouverte et collaborative, ou s’adosser à un programme d’open innovation peut permettre à l’industriel de progresser plus vite.

L’HUMAIN EXPOSÉ À DE NOUVEAUX RISQUES

- Poussière produite par l’impression 3D, en fabrication additive ;

- Fatigue liée au port de lunettes de Réalité Augmentée (RA) : phase d’adaptation au démarrage, fréquence d’utilisation, … qui implique une accommodation soutenue des yeux ;

- Interaction avec des robots ;

- Electrosmog (nuage dense d’ondes électromagnétiques) ;

- La cybercriminalité, et plus largement la sécurisation des données, est sans doute le risque le plus important pour les entreprises.

‘‘On appelle cybercriminalité tout acte criminel perpétré à l’aide d’un ordinateur ou sur réseau, ou à l’aide de matériel informatique’’ (source Symantec)

Pour en découvrir +

Téléchargez la présentation complète de la famille de métier Production

Robotisation et digitalisation : entreprise La Fonte Ardennaise :

L’opérateur-trice Commande Numérique

Opérateur-trice sur machine à commande numérique

Opérateur-trice sur commande numérique – une vidéo métier de Pôle emploi

https://www.youtube.com/watch?v=-IDKJkaeUqM&feature=youtu.be

– Clémence, Opérateur Usinage sur Commande numérique

https://www.youtube.com/watch?v=3VOdapnq60g&t=24s

Opérateur de forge (fédération forge/fonderie)

Le-la conducteur-trice de ligne

Opératrice de production dans le secteur de la chimie

Aurélie pilote de ligne de production

https://www.youtube.com/watch?v=3ymzfQLm9L4&feature=youtu.be

Production industrielle

Le-la technicien-ne qualité

Technicien(ne) qualité fabrication – Planête automobile

L’ingénieur-e méthodes

Chef de projet industrialisation (fédération forge/fonderie)

Le-la responsable de production

https://www.jobteaser.com/fr/companies/thales/positions/439-responsable-de- production

http://www.onisep.fr/Ressources/Univers-Metier/Metiers/responsable-de- production-alimentaire

https://www.jobteaser.com/fr/companies/mondelez-international/positions/772

Kits de compétences

Documents à télécharger

En savoir plus sur la production

Découvrez en détails les différents métiers de la Production

Restez informé sur l’actualité de l’AIF

Abonnez-vous à notre newsletter et Suivez les actualités de l'Alliance Industrie du Futur.